Proses Pengeluaran Marjerin

Proses Pengeluaran Marjerin

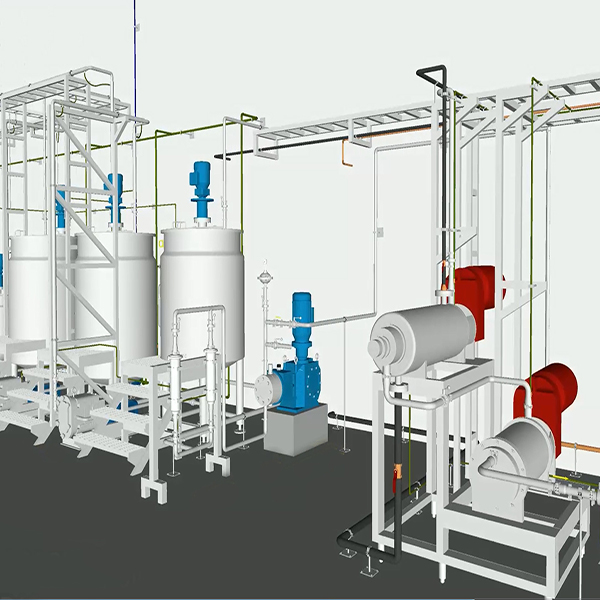

Pengeluaran marjerin termasuk dua bahagian: penyediaan bahan mentah dan penyejukan dan pemplastikan. Peralatan utama termasuk tangki penyediaan, pam HP, pemilih (penukar haba permukaan tergores), mesin pemutar pin, unit penyejukan, mesin pengisian marjerin dan lain-lain.

Proses pertama adalah campuran fasa minyak dan fasa air, pengukuran dan pengemulsi campuran fasa minyak dan fasa air, untuk menyediakan makanan bahan untuk proses yang terakhir. Proses terakhir ialah pemplastikan penyejukan berterusan dan pembungkusan produk.

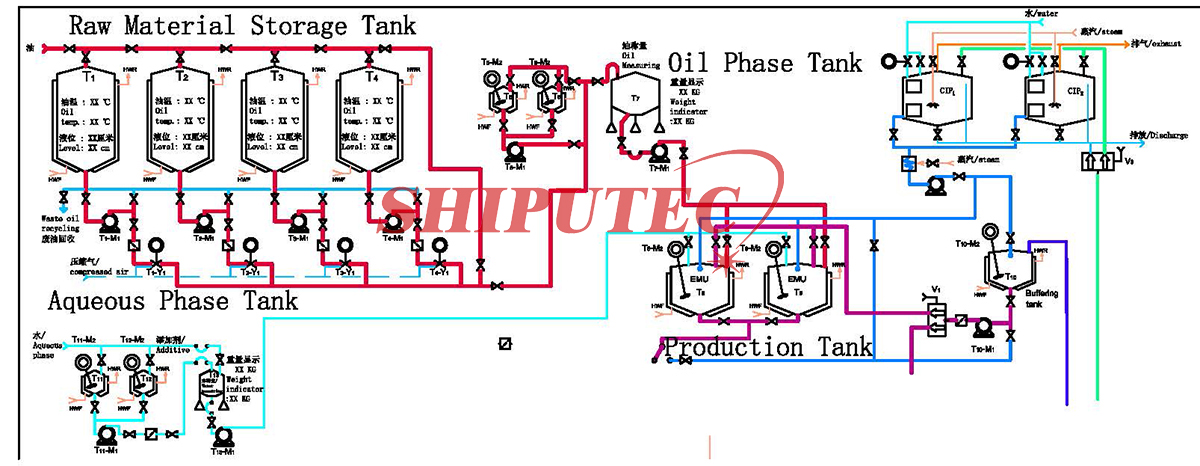

Proses penyediaan bahan mentah marjerin ditunjukkan dalam Rajah 1:

- 1.Susu yang ditapai

Beberapa formula marjerin untuk menambah susu, dan susu selepas penapaian bakteria asid laktik boleh menghasilkan rasa yang sama krim semula jadi, jadi kilang untuk susu yang ditapai dan air bercampur.

- 2.Percampuran air

Air dan bahan tambahan larut air dalam formula marjerin, seperti susu yang ditapai, garam, pengawet, dsb., ditambah kepada pencampuran fasa air dan tangki pemeteran dalam perkadaran yang ditetapkan untuk kacau dan bercampur, supaya fasa air komponen dilarutkan ke dalam larutan seragam.

- 3.Pencampuran fasa minyak

Minyak mentah dengan spesifikasi yang berbeza mula-mula dicampur dalam tangki pencampur minyak mengikut perkadaran yang ditetapkan, dan kemudian bahan tambahan larut minyak, seperti pengemulsi, antioksidan, pigmen larut minyak, selulosa larut minyak, dsb., ditambah kepada fasa minyak mengikut bahagian, dicampur dengan tangki pemeteran, dan dikacau untuk membentuk fasa minyak yang seragam.

- 4.Emulsi

Tujuan pengemulsi marjerin adalah untuk menjadikan fasa akueus secara sekata dan stabil dalam fasa minyak, dan tahap penyebaran fasa akueus mempunyai kesan yang besar terhadap kualiti produk. Oleh kerana rasa marjerin berkait rapat dengan saiz zarah fasa air, pembiakan mikroorganisma dilakukan dalam fasa air, saiz bakteria umum ialah 1-5 mikron, jadi titisan air dalam 10-20 mikron atau julat yang lebih kecil boleh mengehadkan pembiakan bakteria, jadi penyebaran fasa air terlalu halus, zarah fasa air terlalu kecil akan membuat marjerin kehilangan rasa; Penyerakan tidak mencukupi, zarah fasa air terlalu besar, akan menjadikan marjerin rosak metamorfisme. Hubungan antara tahap penyebaran fasa akueus dalam marjerin dan sifat produk adalah kira-kira seperti berikut:

| 水滴直径 Dimensi titisan air (微米 mikrometer) | 人造奶油性质 (Rasa Marjerin) |

| kurang daripada 1 (kira-kira 80-85% fasa air) | Berat dan kurang rasa |

| 30-40 (kurang daripada 1% fasa air) | Rasa sedap, mudah busuk |

| 1-5 (kira-kira 95% fasa air) | Rasa sedap, tidak mudah busuk |

| 5-10 (kira-kira 4% daripada fasa air) | |

| 10-20 (kira-kira 1% fasa air) |

Ia boleh dilihat bahawa operasi pengemulsi harus mencapai tahap keperluan penyebaran tertentu.

Tujuan mencampurkan fasa air dan fasa minyak secara berasingan dan sekata dengan fasa terdahulu adalah untuk memastikan ketekalan seragam keseluruhan emulsi selepas pengemulsi dan pencampuran minyak dan air dua fasa. Pencampuran pengemulsi adalah, masalah operasi adalah 50-60 darjah, fasa air ditambah kepada fasa minyak yang diukur, dalam kacau mekanikal atau kitaran pam kacau, adalah fasa air tersebar sepenuhnya dalam fasa minyak, pembentukan lateks. Tetapi jenis cecair lateks ini sangat tidak stabil, berhenti kacau mungkin pada fenomena pemisahan minyak dan air taman permainan.

Selepas emulsi campuran dihantar, proses penyejukan dan pemplastikan dijalankan sehingga produk dibungkus.

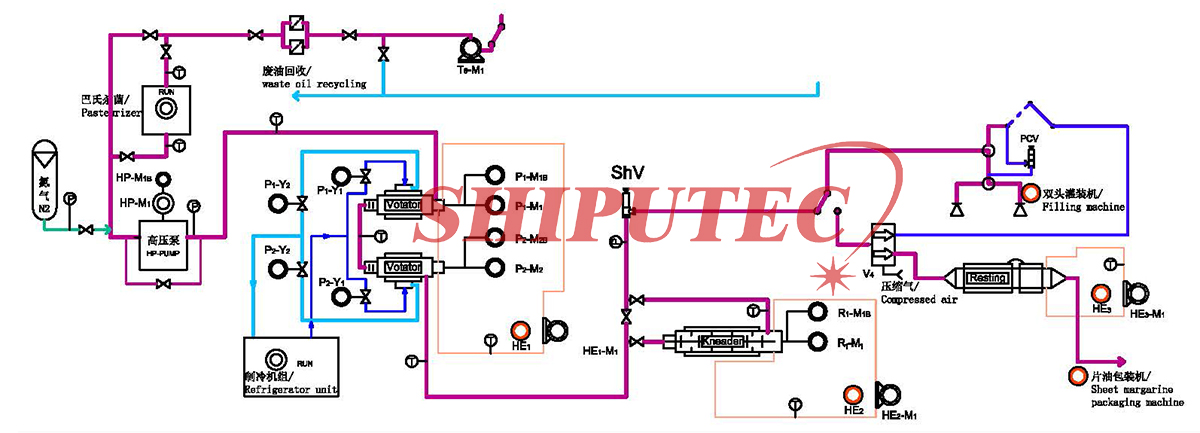

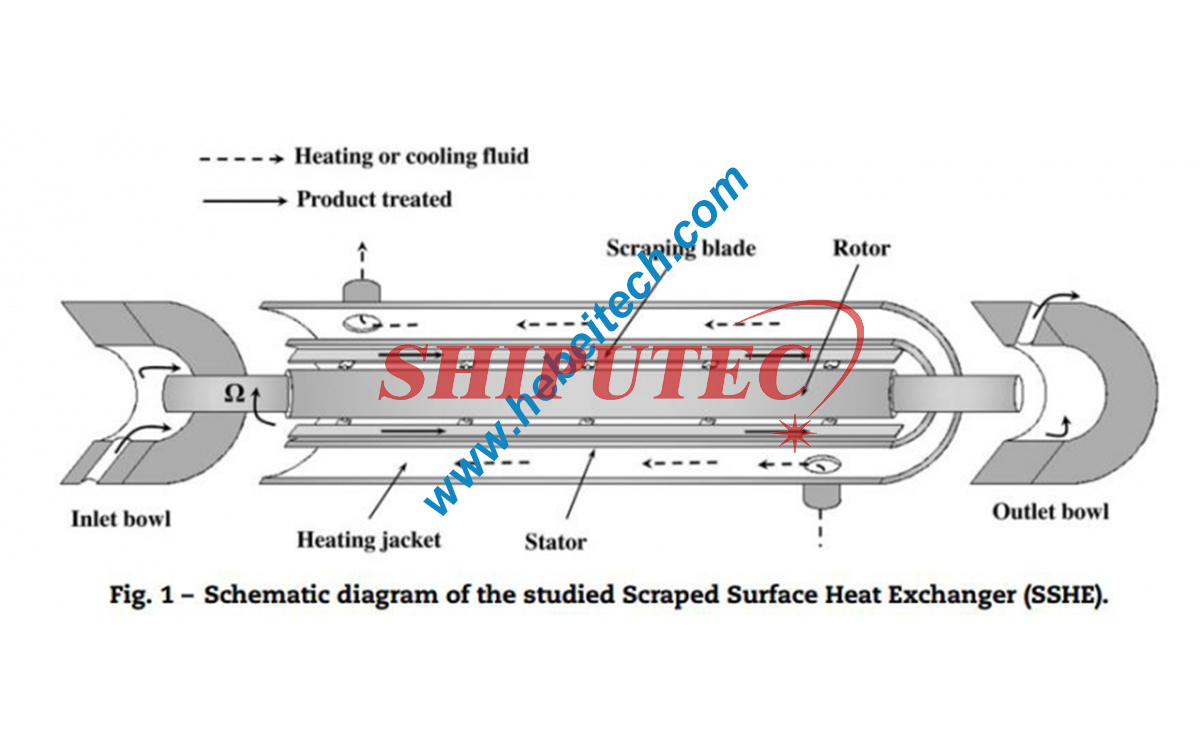

Emulsi mesti disejukkan dan diplastikan untuk menghasilkan produk marjerin yang fleksibel. Pada masa ini, ia terutamanya menggunakan peranti pemplastikan pelindapkejutan berterusan tertutup, termasuk pengundi atau dipanggil penukar haba permukaan terkikis (unit A), mesin pemutar pin atau mesin menguli (unit C) dan tiub rehat (unit B). Proses teknologi ditunjukkan dalam Rajah 2:

Set peralatan ini mempunyai ciri-ciri berikut:

1. Operasi berterusan kedap udara tekanan tinggi

Emulsi pracampuran dimasukkan ke dalam silinder pelindapkejut oleh pam tekanan tinggi untuk pemilih. Tekanan tinggi boleh mengatasi rintangan di seluruh unit, di samping operasi tekanan tinggi boleh menjadikan produk nipis dan licin. Operasi tertutup boleh menghalang udara dan udara kerana pelindapkejutan dan pemeluwapan air bercampur dengan emulsi, memastikan keperluan kesihatan produk, mengurangkan kehilangan penyejukan.

2. Pelindapkejutan dan pengemulsi

Emulsi dipadamkan dengan ammonia atau Freon dalam pemilih untuk menyejukkan emulsi dengan cepat, supaya pengeluaran zarah kristal kecil, umumnya 1-5 mikron, supaya rasa halus. Di samping itu, pengikis pada aci berputar dalam pemilih berkait rapat dengan dinding dalam silinder, jadi pengikis dalam operasi bukan sahaja boleh terus mengikis penghabluran yang melekat pada dinding dalam, tetapi juga membuat emulsi tersebar untuk memenuhi keperluan pengemulsi nada.

3. Menguli dan menyahpekat (mesin rotor pin)

Walaupun emulsi yang disejukkan oleh pemilih telah mula menghasilkan penghabluran, ia masih perlu berkembang melalui satu tempoh masa. Jika emulsi dibiarkan menghablur dalam keadaan rehat, rangkaian hablur lipid pepejal akan terbentuk. Hasilnya ialah emulsi yang disejukkan akan membentuk jisim yang sangat keras tanpa keplastikan. Oleh itu, untuk mendapatkan produk marjerin dengan keplastikan tertentu, struktur rangkaian mesti dipecahkan dengan cara mekanikal sebelum emulsi membentuk struktur rangkaian keseluruhan, untuk mencapai kesan mengurangkan penebalan. Pengulian dan penyahtebalan terutamanya dilakukan dalam mesin pemutar pin.

Unit A (pemilih) sebenarnya adalah alat penyejuk pengikis. Emulsi didorong ke dalam unit tertutup A (votator) oleh pam tekanan tinggi. Bahan melalui saluran antara silinder penyejuk dan aci berputar, dan suhu bahan menurun dengan cepat oleh pelindapkejutan medium penyejukan. Dua baris pengikis disusun pada permukaan aci. Hablur yang terbentuk pada permukaan dalaman pemilih dikikis oleh pengikis berputar berkelajuan tinggi untuk sentiasa mendedahkan permukaan penyejukan baharu dan mengekalkan pemindahan haba yang cekap. Emulsi boleh tersebar di bawah tindakan pengikis. Apabila bahan melepasi unit A (pemilih), suhu turun kepada 10-20 darjah, yang lebih rendah daripada takat lebur minyak. Walaupun minyak mula mengkristal, ia masih belum membentuk keadaan pepejal. Pada masa ini, emulsi berada dalam keadaan penyejukan dan ia adalah cecair pekat.

Paksi putaran unit A (pemilih) adalah berongga. Semasa operasi, air panas 50-60 darjah dituangkan ke tengah paksi putaran untuk mengelakkan penghabluran terikat dan sembuh pada paksi dan menyebabkan penyumbatan.

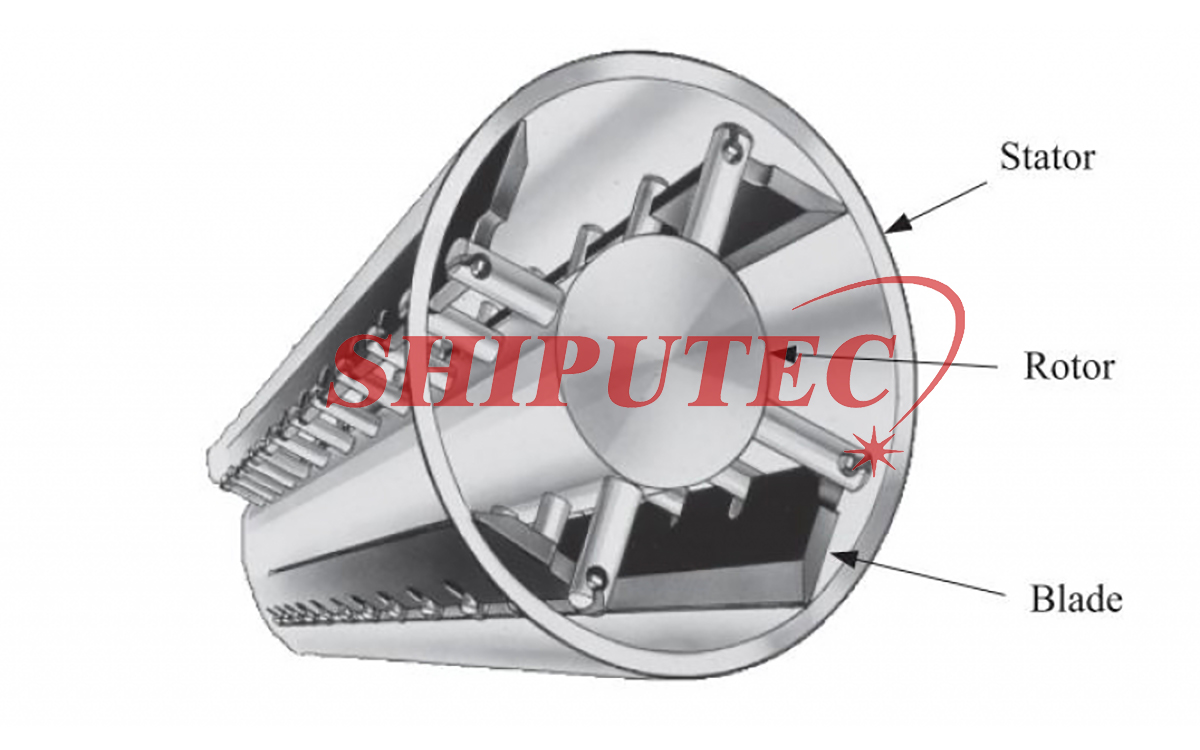

Unit C (mesin pemutar pin) ialah peranti menguli dan nyah penebalan, seperti yang ditunjukkan dalam rajah di atas. Dua baris bolt logam dipasang pada aci berputar, dan satu baris bolt logam tetap dipasang pada dinding dalam silinder, yang berperingkat dengan bolt logam pada aci dan tidak menyentuh satu sama lain. Apabila aci berputar pada kelajuan tinggi, bolt logam pada aci melepasi celah bolt logam tetap, dan bahan diuli sepenuhnya. Di bawah tindakan ini, ia boleh menggalakkan pertumbuhan kristal, memusnahkan struktur rangkaian kristal, membentuk kristal tidak berterusan, mengurangkan konsistensi, dan meningkatkan keplastikan.

Unit C (mesin rotor pin) hanya memainkan kesan menguli yang kuat pada malam yang sangat sejuk, jadi ia hanya memerlukan pemeliharaan haba dan tidak memerlukan penyejukan. Apabila haba penghabluran dibebaskan (kira-kira 50KCAL/KG), dan haba yang dijana melalui geseran menguli, suhu nyahcas unit C (pin rotor macjhine) adalah lebih tinggi daripada suhu suapan. Pada masa ini, penghabluran adalah kira-kira 70% lengkap, tetapi ia masih lembut. Produk akhir dilepaskan melalui injap penyemperitan, dan ia akan menjadi keras selepas masa tertentu.

Selepas marjerin dihantar dari unit C (mesin rotor pin), ia perlu dirawat haba pada suhu tertentu. Secara amnya, produk diletakkan pada suhu 10 darjah di bawah takat lebur selama lebih daripada 48 jam. Rawatan ini dipanggil masak. Produk yang telah dimasak boleh dihantar terus ke kilang pemprosesan makanan untuk digunakan.